凌晨3点,东莞某电子厂的车间主任老王盯着报警器闪烁的屏幕,第7台贴片机又卡料了。维修组冲进车间时,整条SMT产线已停滞23分钟——这意味着当天3000件主板订单将延迟交付,违约金够买半台新设备。

这样的场景正在中国百万工厂重复上演。生产管理之痛,从来不只是机器故障:

隐形黑洞:工单派发靠吼、物料追踪靠猜、设备保养随缘,20%产能消耗在无效调度中数据孤岛:仓库说原料充足,产线等料2小时;质检报告凌晨才到,不良品已流入包装段人海战术失效:90后宁愿送外卖不愿三班倒,某卫浴厂月流失率37%逼停两条生产线

江苏某电机厂曾深陷困局:计划部用Excel排产到凌晨,次日晨会发现模具被占用;夜班为冲产量跳过点检,次月设备故障激增45%。厂长苦笑:“我们像在沼泽里赛跑,越拼命沉得越快。”

转折始于一场「手术式改造」:

神经重构:在每条产线部署物联网关,电流/震动/温度数据实时映射到数字孪生体大脑升级:APS系统3分钟完成人工8小时的排产,自动规避模具冲突与设备保养期血液净化:AGV按工序节拍精准配送,物料短缺预警提前4小时触发

当第一块嵌着RFID芯片的定子进入生产线,奇迹发生了——

设备OEE(综合效率)从51%飙至73%,相当于凭空多出1.2条产线订单交付周期从14天压缩到9天,客户续约率暴涨34%最让老王意外的是:夜班人数减少40%,产能反而提升15%

“现在机器会「喊疼」了。”他摸着温控传感器笑道,“以前是救火队长,现在是交响乐指挥。”

浙江某纺织厂的中央大屏上,一道红色弧线正急速攀升——这是染料配方的实时成本追踪。当数值突破阈值时,系统自动冻结工单,并向工艺工程师推送替代方案。与此越南客户的新订单需求已触发智能排产:?自动匹配常州基地闲置的经编机?调用青岛仓库的抗菌纱线库存?规避下周一计划停电时段

这不仅是效率革命,更是生存法则的重构:

?决策层的「上帝视角」(数据穿透力)

深圳某医疗器械厂遭遇飞利浦验厂危机:过去3年共发生127次物料混用,追溯需翻查23本纸质记录。部署MES系统后,董事长在平板上划动调出:

问题批次锁定到2023年6月17日14:08的2号注塑机当班操作员李XX使用的PP料桶混入3%回收料根本原因是仓库未启用先进先出预警

验厂员看着10秒生成的追溯报告,破例给出98分高分。

?车间里的「量子纠缠」(资源协同力)

某重卡零部件厂的智慧中枢上演着更魔幻的场景:

设备与订单对话:赶制德国紧急订单时,铣床主轴温度异常,系统即时分流工件到3号闲置机床物料与物流调情:天津港的铬钢报关延迟,AI推荐无锡供应商并重排山东工厂产能人与机器共生:新员工佩戴AR眼镜装配变速箱,误操作时激光投影立即标出正确卡扣位

?觉醒的「工厂超脑」(预测进化力)

真正的颠覆发生在黎明前的黑暗时刻——山东某轮胎厂凌晨突发密炼机温控失效,当值班长冲向车间时,系统已完成:1??根据历史数据判定需降温至85℃2??远程启动备用冷却塔3??调整后续工段硫化时间参数损失从预估的37万压缩到8千元

“它比老师傅更懂机器脾气。”设备部长看着自动生成的故障分析报告感慨,“这套系统甚至发现我们过度保养轴承,每年省下60万润滑成本。”

未来已来:你站在变革的哪一侧?

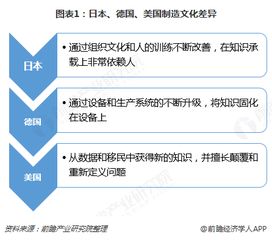

当德国提出工业4.0时,西方媒体断言中国制造需要十年追赶。他们没算到:

三一重工的「灯塔工厂」人均产值追平丰田海尔用5G+MEC技术把客户定制空调交付压到7天某县域小厂通过云平台接单法国核电项目

生产管理的本质从来不是管机器,而是编织一张「人-机-料-法-环」的智能协奏网。当万亿级制造集群集体按下智造加速键,拒绝转身的工厂终将成为转型成本——这不是预言,而是正在发生的行业洗牌。