注塑机轰响的车间里,老王盯着墙上的生产看板眉头紧锁。原料区堆积的黑色塑料粒子漫过腰线,流水线尾端的成品箱挤占通道,而装配车间催货的电话第7次响起——这是华东某家电配件厂实施精益前的真实定格。

▌致命七宗罪:你的生产线正在流血

精益宗师大野耐一曾断言:”车间地面上铺满了钞票,可惜没人弯腰”。当我们带标杆企业走访组进入该厂时,暴露的典型浪费触目惊心:

等待型失血:换模工蹲在设备旁40分钟找螺栓搬运型骨折:物料经6次中转才抵达工位过量生产脓疮:为冲产量提前生产的2000个外壳在仓库生灰

用价值流图扫描生产线后,红色预警区刺痛管理组:原料从进厂到出货竟需19天,而真正产生价值的加工时间仅有137分钟!

▌三把手术刀:切断浪费基因链

1.流动革命——让价值跑起来拆除孤岛式设备布局,按产品族组建U型生产线。当注塑与喷涂单元距离从32米缩至4米,搬运人员当场减少3人。

2.节拍威慑——客户需求即圣旨根据日订单量倒推生产节拍(TaktTime)。当装配线从”能做多快做多快”变为每2分18秒产出一台,在制品库存直降68%。

3.拉动式补刀——后工序向前索粮建立超市化物料区,后工序凭空箱向前”要货”。注塑车间原料库存从15天压到4小时,仓库面积腾出30%转租年收50万。

实施三个月时的数据震动董事会:人均产出提升2.3倍,场地周转率翻番,更意外的是——车间工伤率下降76%。当设备不再被物料包围,安全隐患自然消解。

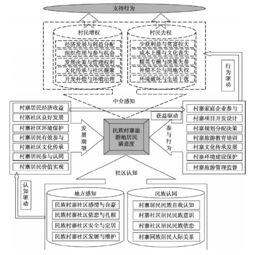

当浙江某阀门厂老板张总听完精益讲座,热血沸腾地宣布”全面推行JIT”,却遭遇车间主任的冷水:”供应商在300公里外,怎么准时到?”这揭示关键真相:精益落地需要精准的操作系统。

▌四维坐标:找到你的精益起爆点

[价值流分析沙盘推演]①物料流:统计原料从卸货到发货的移动次数②信息流:追踪订单从接收到执行的节点耗时③工序流:测量每个工位增值/非增值时间比④问题流:标注频繁停线的故障黑点

该阀门厂通过沙盘推演发现:采购单审批竟占交货周期的37%!当简化三级审批为系统自动触发,交付周期从21天压缩至14天。

▌五大开关:激活车间细胞

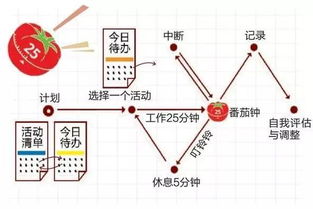

?开关1:SMED魔法(换模时间粉碎术)汽配企业换模工老李的实践:

提前备好所有模具(外作业)用液压卡盘替代螺栓紧固(内作业转外)换模动作拍视频微调顺序结果:注塑机换模时间从55分钟→8分钟,设备利用率暴涨40%

?开关2:5S深度消杀不是大扫除!某电子厂推行红牌作战:

给1周未使用的工装贴红牌驱逐产线工具投影定位防错建立最低安全库存警戒线3个月后,车间找物时间从日均47分钟→3分钟

?开关3:自働化防呆在检测工位加装激光感应器:

未扫码禁止流入下道工序漏装零件自动挡停装置设备异常三色灯预警某刹车片厂因此年减少客户投诉损失230万

?开关4:班组作战室每日15分钟站会聚焦三件事:?昨日计划达成率?今日产能瓶颈点?当前质量问题池某卫浴企业通过该机制,月改善提案从3条增至57条

?开关5:成本瀑布图在车间悬挂可视化看板:【原料成本】→【能耗成本】→【人工成本】→【质量损失】当工人清楚知道报废1个部件=白干2小时,废品率月降42%

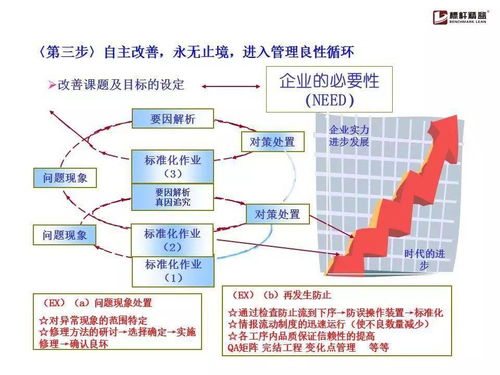

▌持续改进的永动机:用问题喂养改善

东莞某玩具厂的精益文化令人震撼:每条产线悬挂”问题树”,员工用便签贴出故障(树叶),工程师带小组攻坚(修剪),每解决1个问题就挂1颗金苹果。年度金苹果冠军团队奖励三亚游,改善提案实施率达83%!

当老王的工厂在年度供应商大会上捧得”精益先锋奖”时,他指着改造后的生产线说:”这里没有高深理论,只有对浪费的零容忍。”此刻仓库里积压的原料早已消失,通道畅通得能骑平衡车——而财务总监笑着递来报表:利润率比去年提升了5.2个百分点。这,就是精益的力量。