锈蚀车间里的生死赌局

老张的钣金加工厂已连续亏损八个月。穿过堆满半成品的过道需要侧身挪步,工人翻找零件时铁器碰撞声此起彼伏。上个月新来的质检员在油污区滑倒摔伤,客户因延期交付终止合作——这个在制造业打拼二十年的老炮儿,第一次在晨会红了眼眶。

“试试5S吧。”顾问递来方案时,老张盯着封面上五个陌生的日文汉字直皱眉。整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke),这套诞生于丰田车间的管理法,正在他锈迹斑斑的厂房里酝酿一场静默革命。

▍断舍离的刀锋:整理整顿的暴力美学“先清空再重建!”顾问团队入驻首日下达指令。三百平车间被划分成红黄绿三区:

??红色处刑区:堆积五年的废料、损坏工装、过期图纸被叉车拖走时,老员工追着喊“以后修修还能用”??黄色审判区:17台冲床仅9台常用,剩余设备贴上封存标签如待决囚犯??绿色生存区:常用工具按使用频率分级上墙,气枪软管用螺旋钩悬吊告别“满地蛇群”

当三车废铁以每吨2800元的价格卖出时,老张在仓库角落发现更震撼的真相——三年前采购的自动送料机竟从未拆封。闲置设备吞噬的不仅是空间,更是流动的资金血液。

▍看得见的管理:目视化魔法唤醒效率整顿阶段上演空间魔术:

工具形迹管理:每把扳手在工具板留下荧光轮廓,缺失时如同缺齿般刺眼地面交通网:黄线划出2.1米主通道,蓝色网格限定在制品暂存区信号灯系统:设备状态屏实时变红黄绿,维修工不再满厂跑着“救火”

最让老张拍案的是“30秒原则”:任何工序所需物品必须在30秒内触手可及。当焊工老李的移动工具车实现“抬手取焊枪,转身拿护具”时,单件焊接耗时从8分钟锐减至5分17秒。

从机器轰鸣到智慧脉动

当车间初见秩序时,真正的蜕变才刚开始。

▍清洁即诊断:抹布擦出的利润金矿“清扫不是保洁员的专利!”每月7号的全员清扫日,揭开了更深层病灶:

钻床下的金属碎屑暴露导轨磨损液压机漏油痕迹指向密封圈老化配电柜积尘预警短路风险

设备科长带人建立《清洁点检表》,将抹布变成最便宜的检测仪。意外收获是:当月设备故障率下降42%,维修费节省8万元。老张在晨会举着抹布笑言:“这比算命先生更灵验!”

▍素养的蝴蝶效应:规则内化为本能当新来的实习生自觉扶起倒地警示牌时,顾问知道文化基因已开始裂变:

晨会三分钟革命主管不再念经式说教,改为:“昨日最优动线设计者——王建军!请分享你的布局逻辑”

红牌作战升级任何员工可给不规范处贴红牌,厂长办公室的茶杯未归位照样上榜

改善提案风暴用螺丝帽组装成的“提案硬币塔”,每增高10公分就兑现一次团队奖金

最戏剧性的改变发生在第三个月。当老客户参观时,车间地面光洁如镜,物料车沿磁条轨道静音滑行。在闪着金属冷光的成品区,老张掀开防尘罩露出精密汽车部件:“现在我们的次品率,是0.23%。”

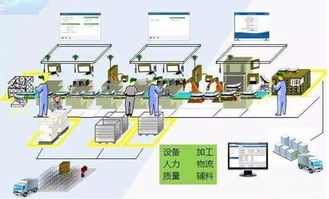

▍智能时代的5S进化论当基础版5S成熟运转时,数字化改造悄然启动:

工具墙植入RFID芯片,超时未归位自动报警AGV小车按系统指令精准补料,库存误差率趋近于零设备清洁数据实时上传云端,生成预防性维保方案

看着大屏上跳动的生产效率曲线,老张想起顾问的话:“5S不是大扫除,是用秩序激发创造力。”此刻车间里的金属轰鸣声,在他耳中已化作智能制造的进行曲。

终极启示

当同行还在价格战泥潭挣扎时,老张的工厂凭借5S管理拿下德国TüV认证。这套看似简单的法则暗含制造业生存哲学:在混沌中建立秩序,在秩序中孕育进化。车间地面反光倒映出的不仅是设备轮廓,更是中国制造转型升级的清晰路径——真正的精益生产,始于对每平方厘米的极致尊重。