生产计划室的「崩溃时刻」:被忽视的万亿成本黑洞

“王总,德国客户订单必须提前3天交货!””李经理,3号生产线主轴突发停机!””仓库告急!半成品堆积通道了!”

这样的对话在某卫浴配件厂的计划部日均上演27次。计划主管张磊盯着Excel里五颜六色的表格,第8次推翻刚做好的周计划。墙上”准时交付率98%”的标语正在掉色——实际数字是63.7%。

这绝非个例。2023年中国制造业调研显示:?72%企业遭遇「插单暴击」:平均每周紧急订单占比达产能的19%?68%计划员承认:当前排程方案让设备OEE(综合效率)损失超25%?更致命的是隐形成本:因计划僵化导致的在制品库存,蚕食着12-18%净利润

▍排程「失控三定律」正在吞噬利润定律一:数据孤岛式瘫痪某汽车零件厂的真实场景:

销售用CRM承诺”7天交付”计划部在MES看到模具维修占位3天采购系统却显示原料延迟到港当信息在6个系统中割裂流转,计划员竟用微信群截图协调生产——误差率超40%的排程就此诞生。

定律二:多米诺僵化效应浙江某家电厂的噩梦循环:

为保大订单占满A生产线小批量定制件挤进B线B线换模耗时导致通用件断供A线被迫停工等料…”就像用算盘解微积分”厂长苦笑道。传统排程对200+约束条件束手无策。

定律三:救火队长悖论深圳电子厂计划部挂着诡异锦旗:”最佳消防中队”。

设备科长追着要模具窗口期质检组长抗议批量混线风险仓库咆哮尾数未清场计划员每天处理83条异常请求,真正的优化思考时间不足2小时。”我们不是在排计划,是在缝补丁”主管递上离职报告时如是说。

撕裂排程困局:当算法开始「预判你的预判」

山东某液压阀工厂的夜班灯忽然不再长明。当智能排程系统抓取到”某机型密封圈良率波动”的质检数据流,0.4秒后:?自动缩减该批次计划量?将备用供应商原料提前锁定?触发设备预防性保养工单次月,在订单量增长14%情况下,车间加班时长反降37%。

▍动态排程的「三阶进化论」进化一:从”经验赌局”到”数字沙盘”传统排程依赖老计划员的”手感”,而AI驱动系统正在重构逻辑:

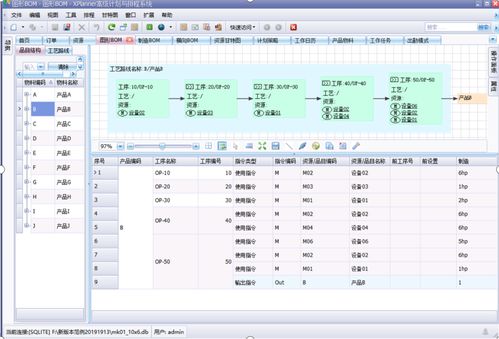

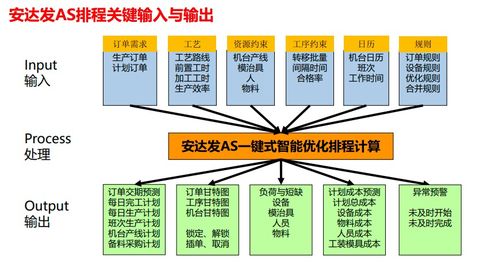

实时吞噬17类数据源:从设备IoT振动频率到东南亚港口拥堵指数构建动态数字孪生体:每2分钟模拟1次未来72小时生产态势输出抗扰动方案:当某冲床突发故障,137秒生成3套替补方案并评估损失值

广东某医疗器械厂应用后,排程调整耗时从4.5小时→9分钟。

进化二:解耦「不可能三角」成本、交期、柔性曾是排程的死结,现在被算法拆解重组:

客户订单池→智能拆单引擎↓[成本最优路径]←┤设备画像库→[动态甘特图]↓↑[缓冲池柔性注入]←异常熔断机制

某电梯部件厂借此实现:?小批量定制件交付周期压缩42%?换线时间占比从31%→9%?在制品周转速度提升2.8倍

进化三:从「人追数据」到「数据追人」最颠覆的改变发生在江苏某光伏焊带厂:

▍落地路线图:避开「伪智能」深坑真正有效的排程革新拒绝”大而全”:

先医后药:用价值流图揪出前3大瓶颈工序(某灯具厂发现90%延误源自电镀段排程缺陷)小切口实验:选择1条产线部署轻量化排程引擎,2周内验证准确率人机共谋:计划员培训为”算法训练师”,教会系统识别”老师傅的潜规则”动态迭代:每周注入新约束规则(如新增供应商交期波动系数)

当某电机厂首次看到系统拒绝CEO的插单指令——”接受此单将损失毛利23%+违约2个A级客户”,会议室爆发掌声。排程系统不是魔术师,而是让生产回归精密的科学。

数据印证:工信部《智能排程应用白皮书》显示,成功部署企业计划效率提升300%+,产能利用率提升22%平均,但需警惕——83%失败案例源于将旧流程生硬数字化。真正的排程革命,从承认Excel的极限开始。